A eficiência operacional e a segurança de qualquer frota de movimentação de materiais dependem significativamente da qualidade e da substituição atempada dos seus peças de reposição para empilhadeiras . Uma empilhadeira é uma máquina complexa e os ambientes exigentes em que opera significam que vários componentes, desde filtros simples até sistemas hidráulicos complexos, estão sujeitos a desgaste e tensão constantes. Ignorar sinais de degradação ou optar por peças de baixa qualidade pode levar a tempos de inatividade catastróficos, reparos caros e riscos de segurança significativos. Este guia foi elaborado para oferecer aos gerentes de frota, profissionais de manutenção e especialistas em compras uma perspectiva profissional e aprofundada sobre as melhores práticas para aquisição, seleção e manutenção de peças de reposição de alta qualidade, maximizando, em última análise, o ciclo de vida e o desempenho de suas empilhadeiras. Nós nos aprofundamos em componentes específicos de desgaste e falhas de sistema para fornecer aconselhamento prático e especializado que vai além dos cronogramas básicos de manutenção.

Navegando pelas complexidades do fornecimento de peças sobressalentes para empilhadeiras

A aquisição das peças de reposição certas para empilhadeiras costuma ser uma compensação entre custo, disponibilidade e qualidade. Os gestores de frota devem ser peritos na avaliação destes factores para garantir que as poupanças a curto prazo não se traduzem em dores de cabeça operacionais a longo prazo. Compreender as diferenças entre os tipos de peças e as implicações de escolher um em vez de outro é crucial para manter uma frota confiável. A decisão de compra impacta diretamente a conformidade de segurança da máquina, a validade da garantia e o custo geral de propriedade. O fornecimento profissional envolve referências cruzadas meticulosas, compreensão da construção específica da máquina e previsão de necessidades futuras de peças com base nas horas operacionais e no ambiente.

OEM vs mercado de reposição: uma análise crítica da seleção de componentes de empilhadeiras

O debate entre peças do fabricante de equipamento original (OEM) e alternativas de reposição é eterno na indústria de manuseio de materiais. As peças OEM são fabricadas pela ou para a empresa original, garantindo um ajuste perfeito e especificações de material que correspondem ao design original, muitas vezes com uma garantia confiável. Essa precisão é essencial para componentes críticos e de alto estresse. No entanto, o seu custo é normalmente mais elevado e a disponibilidade pode, por vezes, ser adiada. As peças de reposição, por outro lado, são produzidas por fabricantes terceirizados. Embora muitas vezes apresentem uma economia significativa de custos, sua qualidade e aderência às especificações originais podem variar amplamente. Uma abordagem profissional requer uma seleção diferenciada, escolhendo OEM para componentes críticos de segurança, como articulações de direção ou cilindros hidráulicos, e talvez considerando opções de pós-venda confiáveis e de alta qualidade para itens não críticos e de alto desgaste, como filtros ou determinadas vedações, desde que seja realizada uma verificação completa. Esta seleção estratégica garante a integridade operacional e a gestão de custos.

- Vantagens do OEM: Ajuste garantido, desempenho de fábrica, qualidade de material superior, muitas vezes apoiado por uma garantia abrangente.

- Vantagens do mercado pós-venda: Preço de compra mais baixo, gama mais ampla de fornecedores, disponibilidade potencialmente mais rápida de peças comuns.

- Estratégia de Seleção: Priorizar a segurança e a integridade do sistema; usar OEM para sistemas de suporte de carga e controle; considere o mercado de reposição de qualidade para consumíveis.

- Mitigação de riscos: Sempre verifique as certificações de qualidade e as políticas de devolução dos fornecedores de reposição antes da aquisição.

Ao considerar as sapatas de freio, por exemplo, a composição do material e a resistência da colagem são fundamentais para a segurança.

| Atributo do componente | Sapatas de freio da empilhadeira do OEM | Sapatas de freio de empilhadeira de reposição |

| Consistência do material de fricção | Alto, atendendo às especificações exatas do fabricante. | Variável, pode variar de excelente a ruim. |

| Durabilidade e vida útil | Longevidade maximizada, projetada para ciclos de trabalho específicos. | Muitas vezes, vida útil reduzida, levando a substituições mais frequentes. |

| Cobertura de garantia | Normalmente incluído e robusto. | Varia significativamente; muitas vezes mínimo ou inexistente. |

Os custos ocultos das peças de baixa qualidade: por que a longevidade é importante

A economia imediata oferecida por peças de reposição baratas e de baixa qualidade para empilhadeiras é quase sempre compensada por custos ocultos e de longo prazo. Uma peça de qualidade inferior falha prematuramente, desencadeando outra rodada de manutenção, aquisição e, de forma crítica, tempo de inatividade não planejado. Para componentes de um sistema complexo, como uma vedação de transmissão ou uma junta de bomba, uma única falha pode causar danos em cascata em todo o conjunto. Isso exige a substituição de componentes importantes e caros que poderiam ter sido economizados usando inicialmente a peça correta e de alta qualidade. Além disso, peças mal ajustadas ou de qualidade inferior podem comprometer o desempenho da máquina, levando a um maior consumo de combustível/energia e à redução da capacidade de elevação, o que afeta a produtividade geral da frota. Os gerentes de frota devem calcular o custo total de propriedade (TCO) das peças, priorizando a confiabilidade e a longevidade em relação ao preço de compra inicial para manter uma operação enxuta e eficiente. Isto inclui levar em conta o tempo de trabalho para retrabalho e perda de produtividade devido a interrupções operacionais.

- Despesas com tempo de inatividade: quebras não planejadas interrompem diretamente as operações, incorrendo em custos significativos em perda de produtividade e trabalho reprogramado.

- Danos em cascata: Uma falha de vedação barata pode levar à contaminação de componentes internos, exigindo reconstruções completas de transmissões ou motores.

- Aumento da mão de obra: Falhas frequentes nas peças significam mais horas gastas em reparos repetitivos em vez de manutenção preventiva.

- Risco de segurança: Componentes de freio ou direção de baixa qualidade representam um risco sério e imediato para os operadores e funcionários do armazém.

Aprofunde-se nas falhas comuns do sistema de empilhadeiras e nas soluções de peças

Compreender os modos de falha específicos de diferentes sistemas de empilhadeiras permite a manutenção preventiva direcionada e a obtenção precisa das peças de reposição corretas para empilhadeiras. As falhas do sistema raramente são instantâneas; geralmente são precedidos por sintomas sutis que, se percebidos e tratados precocemente, podem economizar custos significativos de reparo. As equipes de manutenção profissionais concentram-se na previsão da vida útil dos componentes, usando condições operacionais e horímetros para antecipar o desgaste e programar substituições de forma proativa. Esta abordagem proativa é particularmente crítica para sistemas como motores elétricos e hidráulicos, que são essenciais para as funções primárias da empilhadeira. Ser fluente no diagnóstico desses sistemas complexos é uma marca registrada de um profissional especializado em manutenção.

Guia de substituição de escovas de motor de empilhadeira elétrica Dominando a manutenção

As empilhadeiras elétricas dependem muito de seus motores de acionamento CC ou CA e, em motores CC, o guia de substituição das escovas do motor da empilhadeira elétrica de carbono é uma tarefa de manutenção fundamental, mas muitas vezes esquecida. As escovas conduzem eletricidade entre as partes estacionárias e rotativas do motor e, com o tempo, o atrito causa desgaste. Permitir que as escovas se desgastem além do limite recomendado pode causar danos graves ao comutador ou aos anéis coletores, transformando uma substituição simples e barata em uma reforma dispendiosa do motor. A inspeção regular do comprimento da escova e da tensão da mola é crucial para manter uma transferência de corrente eficiente, o que afeta diretamente a velocidade e o torque do caminhão. Uma escova desgastada pode causar faíscas, superaquecimento e desempenho irregular, todos prejudiciais à saúde do motor e à eficiência de carga da bateria. A seleção adequada de escovas de reposição, garantindo que sejam do tipo correto de carbono para as especificações do motor, é essencial para uma condutividade e vida útil ideais.

- Intervalo de inspeção: Verifique as escovas a cada 250-500 horas de operação, dependendo do ciclo de trabalho e da recomendação do fabricante.

- Limite Crítico: Substitua as escovas antes que atinjam o comprimento mínimo do fabricante para evitar danos ao comutador.

- Dica de instalação: Certifique-se de que a nova escova deslize livremente no suporte e que a pressão da mola seja adequada para contato contínuo.

- Pós-Substituição: Monitore a temperatura e o desempenho do motor imediatamente após a substituição para confirmar o assentamento adequado.

Identificar os primeiros sinais de alerta de desgaste excessivo das escovas pode impedir grandes reparos no motor.

| Sintoma | Problema subjacente | Ação recomendada |

| Faíscas excessivas visíveis (arco voltaico) no comutador. | Escovas gastas muito curtas ou com tensão inadequada da mola. | Inspeção e substituição imediata da escova; verifique a superfície do comutador. |

| Perda de torque ou velocidade máxima reduzida. | Má transferência de corrente devido a escovas gastas ou presas. | Verifique o comprimento da escova e garanta a livre movimentação no porta-escova. |

| Superaquecimento da carcaça do motor. | Resistência excessiva devido ao mau contato da escova ou formação de arco. | Substitua as escovas; inspecione a armadura e os enrolamentos de campo. |

Diagnosticando e prevenindo razões comuns para falha da bomba hidráulica de empilhadeiras

O sistema hidráulico é a força motriz da empilhadeira, responsável pela elevação, inclinação e direção. A bomba hidráulica está em sua essência, e compreender os motivos comuns para a falha da bomba hidráulica da empilhadeira é fundamental para minimizar o tempo de inatividade. A grande maioria das falhas de bombas resulta de contaminação de fluidos, que pode ser causada pela entrada externa de sujeira através de vedações desgastadas ou por contaminação interna devido ao desgaste de componentes (resíduos metálicos). O fluido contaminado atua como um abrasivo, desgastando rapidamente as engrenagens internas, palhetas ou pistões da bomba. Outra causa significativa é a cavitação, que ocorre quando o ar entra na bomba, muitas vezes devido a baixos níveis de fluido ou vazamentos na linha de sucção. A cavitação cria bolhas de vapor prejudiciais que implodem dentro da bomba, corroendo as superfícies metálicas. Para maximizar a vida útil desta peça sobressalente cara de empilhadeira, a limpeza meticulosa dos fluidos (usando os filtros corretos e o cronograma de substituição) e a atenção imediata a quaisquer vazamentos externos são requisitos de manutenção profissional inegociáveis.

- Contaminação: Use fluido hidráulico de alta qualidade especificado pelo fabricante e substitua os filtros religiosamente.

- Cavitação: Verifique regularmente os níveis do reservatório de fluido e inspecione todas as linhas de sucção quanto a vazamentos de ar.

- Superaquecimento: Certifique-se de que o refrigerador do fluido hidráulico esteja limpo e funcionando para evitar a quebra do fluido.

- Alinhamento: Para bombas montadas externamente, verifique se o alinhamento do acoplamento de acionamento está correto para evitar tensão no rolamento.

Um diagnóstico profissional pode identificar a causa exata de um problema na bomba hidráulica, orientando o reparo correto.

| Causa da falha | Sintoma | Solução Profissional |

| Contaminação de Fluidos (Partículas) | Ruído de trituração alto; função errática ou lenta. | Substitua a bomba; lave todo o sistema hidráulico e substitua todos os filtros. |

| Cavitação (entrada de ar) | A unidade de bombeamento é excepcionalmente barulhenta (chocalho/vibração). | Localizar e vedar vazamentos na linha de sucção; complete ou substitua o fluido. |

| Falha na vedação/junta | Vazamento externo ou bypass interno (perda de pressão). | Substitua as vedações defeituosas; inspecione o fluido quanto a emulsificação ou contaminação cruzada. |

Estratégias de manutenção proativa para peças de desgaste importantes

A gestão eficaz da frota muda o foco do reparo reativo para a manutenção proativa, especialmente no que diz respeito às peças sobressalentes de empilhadeiras de alto desgaste. Componentes como freios, roletes do mastro e solenóides de partida são essenciais para a segurança e a operação e possuem curvas de falha previsíveis com base no uso. Ao aderir a um cronograma de inspeção rigoroso e substituir peças com base nas condições e não nas falhas, as empresas podem reduzir drasticamente os eventos de serviço não planejados. Esta seção examina os aspectos de longevidade e seleção desses principais itens de desgaste, fornecendo orientação profissional sobre monitoramento de condições e tempo de substituição. Empregar monitoramento baseado em condições, como medir a espessura do material de atrito ou a folga dos rolos, é uma abordagem muito superior a simplesmente esperar que um componente falhe no meio do turno. Esta estratégia requer técnicos treinados e um estoque confiável de peças de reposição para empilhadeiras de qualidade.

Avaliando a durabilidade: comparação de durabilidade das sapatas de freio de empilhadeiras OEM e pós-venda

A segurança e o poder de parada não são negociáveis, tornando a comparação entre a durabilidade das sapatas de freio da empilhadeira OEM e o mercado de reposição uma decisão de alto risco. Conforme observado, a qualidade do material de fricção e seu agente de ligação é o principal determinante da vida útil e do desempenho das sapatas de freio. As sapatas OEM são fabricadas com materiais rigorosamente testados para suportar as altas temperaturas e pressões dos ciclos repetitivos de frenagem das empilhadeiras, oferecendo uma vida útil mais longa e previsível e um coeficiente de atrito consistente durante todo o desgaste. As opções de reposição, embora mais baratas, geralmente usam materiais menos robustos que se desgastam mais rapidamente ou não conseguem manter a consistência do atrito, especialmente sob carga pesada ou em condições úmidas. Embora a poupança inicial de custos com calçado pós-venda possa parecer apelativa, o aumento necessário na frequência de substituição, juntamente com o custo de mão-de-obra para cada substituição, muitas vezes torna a opção OEM a mais económica e certamente a escolha mais segura a longo prazo. A aquisição profissional requer uma visão abrangente do custo do ciclo de vida, e não apenas do custo unitário.

Quando fazer manutenção: com que frequência substituir os rolamentos e rolos do mastro da empilhadeira

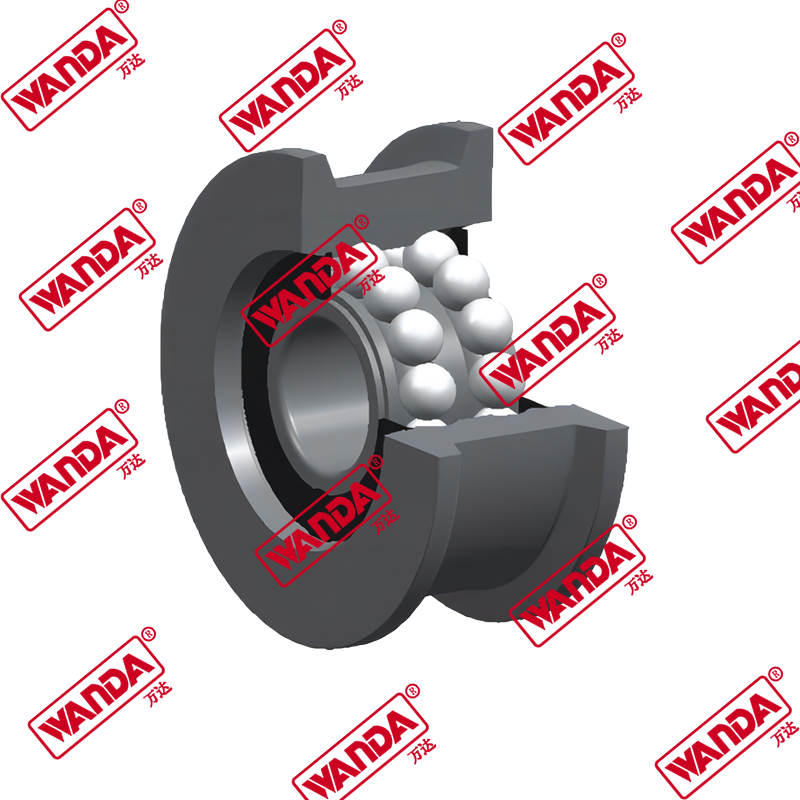

O sistema de mastro suporta a carga e facilita o movimento vertical dos garfos, tornando seus componentes essenciais para uma operação segura. Saber com que frequência substituir os rolamentos e rolos do mastro da empilhadeira é um aspecto fundamental da manutenção do mastro, embora raramente seja um intervalo de tempo fixo; normalmente é baseado em condições. Os rolamentos e rolos do mastro devem ser inspecionados durante cada serviço programado de manutenção preventiva (MP), procurando sinais de pontos planos, folga lateral ou vertical excessiva (folga) e vedações danificadas. Folga excessiva indica rolamentos desgastados que podem comprometer a estabilidade do mastro, levando à instabilidade da carga e, potencialmente, à queda da carga. O ambiente operacional influencia fortemente sua vida útil – condições abrasivas e empoeiradas aceleram o desgaste. Em vez de um cronograma, a manutenção profissional depende da medição precisa da folga e da inspeção visual cuidadosa. Qualquer rolo que apresente emperramento, ruído excessivo ou danos físicos deve ser substituído imediatamente, e geralmente é aconselhável substituir os rolos e rolamentos em pares ou conjuntos para garantir uma distribuição uniforme da carga e evitar desgaste irregular nos canais do mastro.

- Foco de inspeção: Verifique o movimento lateral (lateral) e de frente para trás (calcanhar) dos canais do mastro.

- Lubrificação: Seguir as recomendações específicas de lubrificação do fabricante; usar a graxa errada pode atrair mais sujeira.

- Sinal de desgaste: Um “baque” ou tremor perceptível durante a elevação ou descida é um indicador crítico de folga excessiva do rolo.

- Agrupamento de substituição: Sempre substitua todos os rolos/rolamentos relacionados em um estágio do mastro para manter o carregamento uniforme.

Uma lista de verificação de inspeção estruturada garante que todas as áreas críticas da montagem do mastro sejam avaliadas.

| Área de Inspeção | Sinal de condição crítica | Impacto da negligência |

| Superfície do rolo | Manchas planas, corrosão ou fadiga visível do metal. | Aumento do atrito; desgaste prematuro nos trilhos do mastro. |

| Selos de rolamento | Selos rachados, ausentes ou extrudados. | Perda de lubrificação e entrada de poeira/água abrasiva. |

| Jogo lateral/vertical | Movimento excedendo a especificação do fabricante (slop). | Instabilidade de carga; risco de emperramento do mastro ou falha estrutural. |

Solução de problemas elétricos: Resolvendo problemas do solenóide de partida da empilhadeira

O solenóide de partida é um componente relativamente barato, mas vital, que atua como um relé de alta corrente que conecta a bateria ao motor de partida. Saber como solucionar problemas básicos do solenóide de partida da empilhadeira é uma habilidade valiosa para minimizar o tempo de inatividade elétrica inicial. As falhas comuns do solenóide incluem queima da bobina interna, corrosão dos contatos internos ou corrosão nos terminais externos, o que impede o solenóide de fechar o circuito e acionar o starter. Se o operador girar a chave e ouvir apenas um "clique" alto e único, isso geralmente indica que a bobina do solenóide está engatada, mas os contatos internos estão corroídos ou desgastados e não podem passar a alta corrente necessária para o motor de partida. Uma sequência profissional de solução de problemas envolve a verificação da tensão da bateria (o problema mais comum), o rastreamento do circuito de controle até o solenóide e, finalmente, a verificação do caminho de alta corrente. Substituição deste específico peça de reposição para empilhadeira geralmente é simples, mas a limpeza e o aperto adequados dos terminais não são negociáveis para evitar falhas futuras devido à resistência e ao calor.

FAQ (Perguntas Frequentes)

Qual é o fator mais crítico na escolha de peças de reposição para empilhadeiras?

O fator mais crítico na escolha de peças de reposição para empilhadeiras é garantir a precisão e compatibilidade das especificações. Isto vai além de apenas combinar a marca e o modelo; envolve a verificação do número da peça em relação ao número de série ou número de identificação do produto (PIN) específico da empilhadeira, especialmente para componentes internos como motor, transmissão ou peças do sistema hidráulico. Diferentes anos ou regiões de produção podem apresentar pequenas variações em componentes que parecem idênticos. Um gerente de peças profissional deve consultar o manual de peças do fabricante, cruzar as especificações exatas (por exemplo, capacidade de fluido, classificação de pressão, classe de material) e priorizar a qualidade em relação ao custo para qualquer peça que seja crítica para a segurança ou integrante de um sistema importante. A instalação de uma peça incorreta, mesmo que ela se encaixe fisicamente, pode levar à falha imediata do sistema, anular garantias e potencialmente comprometer os padrões de segurança operacional da máquina.

Como a manutenção preventiva no sistema elétrico afeta a vida útil geral da empilhadeira?

A manutenção preventiva (MP) no sistema elétrico – incluindo baterias, cabos, motores de partida e o guia de substituição das escovas do motor da empilhadeira elétrica – afeta profundamente a vida útil geral da empilhadeira e a eficiência operacional. Para caminhões de combustão interna (IC), um sistema elétrico robusto garante uma partida confiável, evitando esforço excessivo no motor de partida e na bateria. Para caminhões elétricos, o PM é ainda mais crítico; a manutenção adequada da bateria (ciclos de carga, irrigação, limpeza de terminais) é o principal determinante da vida útil geral do caminhão, já que a bateria é o componente mais caro. A inspeção regular dos chicotes elétricos quanto a atrito, a limpeza das conexões de alta corrente para reduzir a resistência e o calor e a atenção oportuna a componentes como os problemas do solenóide de partida da empilhadeira evitam falhas em cascata. Ao reduzir a resistência e garantir a transferência ideal de energia, a PM elétrica maximiza a eficiência dos componentes, reduz o estresse térmico e, assim, prolonga a vida útil de conjuntos importantes e caros.

É sempre necessário substituir um conjunto completo quando apenas um pequeno componente falha?

Não, nem sempre é necessário substituir um conjunto completo quando apenas um pequeno componente falha, mas a decisão requer uma análise profissional de custo-benefício de reparo versus substituição (R&R). Para subconjuntos não críticos, a substituição de uma única peça sobressalente pequena da empilhadeira (como uma vedação, um rolamento ou um fusível) costuma ser a escolha mais econômica. No entanto, para conjuntos complexos ou de alta tensão, como cilindros hidráulicos, transmissões ou eixos de transmissão, o custo de mão-de-obra para desmontar totalmente, instalar a peça pequena, remontar e testar muitas vezes excede o custo de um conjunto remanufaturado de fábrica ou de substituição novo, que normalmente vem com uma nova garantia. Quando uma falha é devida a contaminação ou desgaste (por exemplo, danos internos devido a motivos comuns de falha da bomba hidráulica de empilhadeiras), apenas a substituição da peça pequena muitas vezes deixa a causa subjacente ou o dano latente sem solução, levando a uma rápida recorrência da falha. Os profissionais priorizam montagens quando a falha de um pequeno componente provavelmente causou danos sistêmicos ou quando o custo de mão de obra de R&R é desproporcionalmente alto.