O papel crítico dos rolamentos de rolos combinados para empilhadeiras no manuseio de materiais

No exigente mundo do manuseio de materiais e operações de armazenamento, a confiabilidade dos equipamentos impacta diretamente a produtividade e a lucratividade. No coração de muitos sistemas de mastros de empilhadeiras está um componente crucial: o rolamento de rolo combinado para empilhadeira . Este rolamento especializado desempenha um papel fundamental na garantia do movimento vertical suave do mastro, ao mesmo tempo que suporta cargas radiais e axiais substanciais. Compreender a função, os benefícios e os requisitos de manutenção desses rolamentos pode prolongar significativamente a vida útil do equipamento e minimizar interrupções operacionais. Este guia abrangente explora como a seleção e manutenção adequadas de rolamentos de rolos combinados podem transformar sua estratégia de manutenção e proporcionar benefícios operacionais substanciais.

Cinco palavras-chave essenciais de cauda longa para otimização de rolamentos

Para atender eficazmente às necessidades de informação neste campo especializado, identificamos cinco palavras-chave estratégicas de cauda longa que combinam volume de pesquisa relevante com concorrência administrável. Estas frases representam perguntas específicas que os profissionais utilizam quando procuram soluções para desafios específicos relacionados com rolamentos:

- rolamento de rolo combinado para empilhadeira installation guide

- substituição de rolamentos de rolos combinados para montagem de mastro

- especificações de rolamentos de rolos combinados para serviços pesados

- sinais de rolamentos de mastro de empilhadeira desgastados

- requisitos de lubrificação para rolamentos de rolos combinados

Estas palavras-chave refletem as preocupações práticas dos supervisores de manutenção, gestores de equipamentos e técnicos responsáveis por manter operacionais as frotas de empilhadores. Ao abordar esses tópicos específicos, podemos fornecer informações direcionadas que apoiam diretamente a tomada de decisões de manutenção e os processos de solução de problemas.

Compreendendo os fundamentos dos rolamentos de rolos combinados para empilhadeiras

O que são rolamentos de rolos combinados e como funcionam?

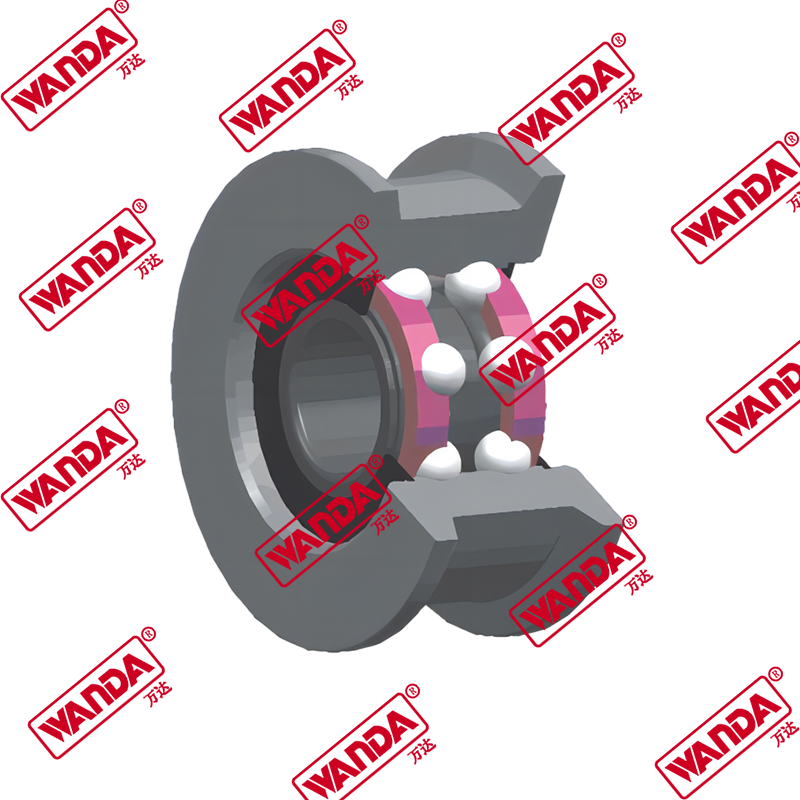

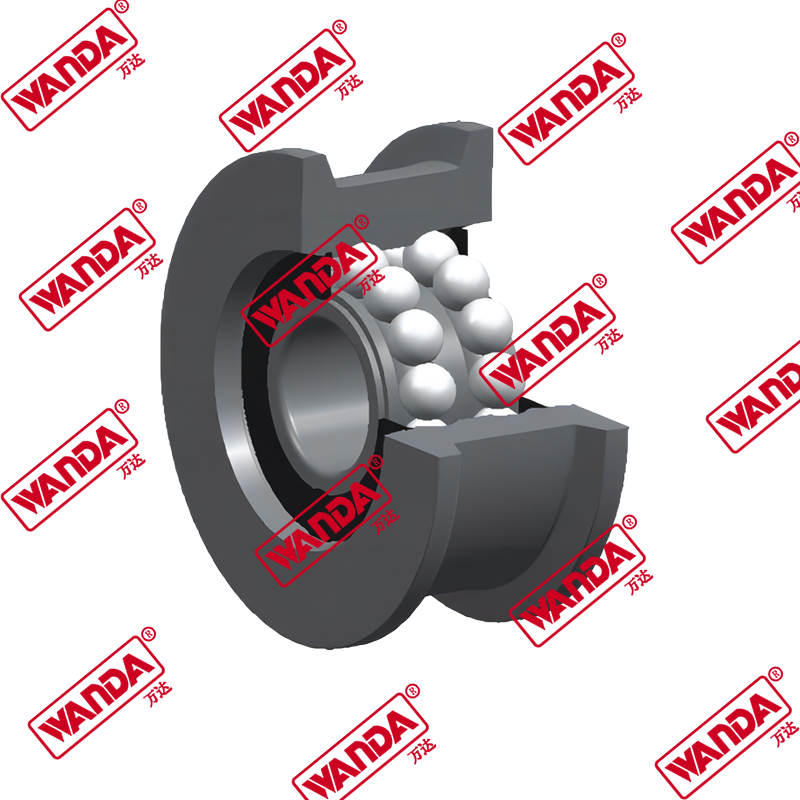

Os rolamentos de rolos combinados para empilhadeiras representam uma solução de engenharia projetada especificamente para as demandas exclusivas dos equipamentos de manuseio de materiais. Ao contrário dos rolamentos padrão que normalmente suportam cargas radiais ou axiais, os rolamentos de rolos combinados são projetados com precisão para gerenciar os dois tipos de forças simultaneamente. Esta capacidade dupla os torna ideais para aplicações em mastros de empilhadeiras onde o movimento vertical (cargas radiais) e as forças de inclinação (cargas axiais) interagem constantemente. O projeto do rolamento incorpora duas pistas distintas: uma para rolos radiais que suportam o peso do mastro durante as operações de elevação e outra para rolos axiais que absorvem as forças geradas durante a manipulação da carga e inclinação do mastro. Essa abordagem integrada elimina a necessidade de múltiplos conjuntos de rolamentos, simplificando o projeto do mastro e melhorando a confiabilidade geral. A natureza compacta destes componentes permite uma utilização mais eficiente do espaço dentro da estrutura do mastro, contribuindo para uma melhor visibilidade para os operadores sem comprometer a capacidade de elevação ou a estabilidade.

Principais vantagens de rolamentos combinados com manutenção adequada

Investir em rolamentos de rolos combinados de alta qualidade e mantê-los adequadamente proporciona benefícios operacionais substanciais que vão muito além da simples substituição de componentes. Rolamentos que funcionam bem contribuem para uma operação mais suave do mastro, reduzindo os movimentos bruscos que podem desestabilizar cargas e criar riscos à segurança. A engenharia de precisão destes componentes garante um desempenho consistente em toda a gama de elevação, permitindo aos operadores realizar tarefas com maior confiança e controlo. Além disso, os rolamentos devidamente lubrificados e alinhados reduzem significativamente o consumo de energia, minimizando o atrito em todo o sistema do mastro. Este ganho de eficiência se traduz em maior vida útil da bateria em empilhadeiras elétricas e redução no consumo de combustível em modelos de combustão interna. Talvez o mais importante seja que os rolamentos confiáveis diminuem drasticamente a probabilidade de falha catastrófica do mastro, o que representa um dos incidentes mais dispendiosos e perturbadores nas operações de manuseio de materiais. A abordagem preventiva à manutenção dos rolamentos preserva, em última análise, toda a estrutura do mastro, garantindo que as forças sejam distribuídas e absorvidas adequadamente.

Identificação de problemas nos rolamentos antes que eles causem tempo de inatividade

Sinais de desgaste dos rolamentos do mastro da empilhadeira

Reconhecer os primeiros indicadores de desgaste dos rolamentos representa a primeira linha de defesa contra paralisações não planejadas. Os técnicos e operadores devem permanecer atentos a sintomas específicos que sinalizem o desenvolvimento de problemas nos rolamentos. Ruídos anormais durante a operação geralmente fornecem os primeiros avisos, com sons de trituração, estalo ou trituração, sugerindo elementos rolantes ou pistas comprometidos. O desalinhamento visível do mastro ou o movimento irregular durante as sequências de elevação e descida frequentemente indicam desgaste irregular do rolamento que requer atenção imediata. O aumento da resistência operacional, manifestado como movimento hesitante do mastro ou velocidades de elevação irregulares, normalmente indica quebra ou contaminação da lubrificação. Folga ou oscilação excessiva na estrutura do mastro quando as cargas são elevadas geralmente sinalizam desgaste avançado do rolamento que criou folgas perigosas. Os operadores também podem relatar uma diminuição na suavidade de elevação ou uma degradação geral nas características de manuseio da empilhadeira. Os protocolos de inspeção regulares devem visar especificamente estes indicadores, com documentação de quaisquer alterações ao longo do tempo para estabelecer padrões de desgaste e prever a vida útil restante.

Procedimentos de diagnóstico para avaliação de rolamentos

A implementação de procedimentos de diagnóstico sistemáticos permite que as equipes de manutenção avaliem com precisão as condições dos rolamentos e planejem intervenções antes que ocorram falhas. A inspeção visual deve examinar as superfícies do rolamento em busca de marcas, corrosão, descoloração por superaquecimento ou deformação visível dos elementos rolantes. Os testes operacionais sob condições controladas ajudam a identificar desvios de desempenho, com atenção especial às características de inicialização e à consistência em toda a faixa de elevação. A medição das folgas do mastro em vários pontos fornece dados quantitativos sobre a progressão do desgaste, com comparações com as especificações do fabricante para determinar se as tolerâncias permanecem aceitáveis. A análise do lubrificante pode revelar problemas de contaminação ou quebra das propriedades protetoras antes que surjam sintomas visíveis. Para uma avaliação abrangente, a inspeção de desmontagem continua sendo o método definitivo para avaliar a condição interna do rolamento, embora isso exija tempo de inatividade do equipamento. Os programas de manutenção mais eficazes combinam múltiplas abordagens de diagnóstico para criar uma imagem completa da saúde dos rolamentos e antecipar as necessidades de substituição durante as janelas de manutenção planejada, em vez de reparos de emergência.

Selecionando os rolamentos certos para sua aplicação

Especificações de rolamentos de rolos combinados para serviços pesados

A seleção de rolamentos apropriados para requisitos operacionais específicos exige uma consideração cuidadosa das especificações técnicas e características de desempenho. As aplicações pesadas apresentam desafios específicos que os rolamentos padrão não conseguem resolver adequadamente, tornando o entendimento das especificações essencial para um desempenho ideal. A capacidade de carga representa a consideração mais crítica, com classificações de carga dinâmica indicando desempenho sob condições operacionais e classificações de carga estática definindo a capacidade máxima quando estacionário. As dimensões dos rolamentos devem corresponder precisamente aos requisitos do mastro, mesmo com pequenos desvios que podem causar distribuição inadequada de carga ou desgaste acelerado. A composição do material influencia significativamente a durabilidade, com o aço endurecido oferecendo resistência superior a cargas de impacto e deformação. A eficácia da vedação determina a resistência à contaminação, com vedações multicamadas proporcionando proteção aprimorada em ambientes exigentes. A tolerância à temperatura torna-se crucial em aplicações que envolvem condições ambientais extremas ou ciclos de operação intensivos. A tabela abaixo compara as principais considerações de especificação para rolamentos de rolos combinados padrão e para serviços pesados:

| Especificação | Rolamentos padrão | Rolamentos para serviços pesados |

|---|---|---|

| Classificação de carga dinâmica | Moderado (suficiente para aplicações leves) | Alto (projetado para operação intensiva) |

| Resistência ao Impacto | Proteção limitada contra cargas de choque | Design aprimorado para ambientes de alto impacto |

| Configuração do selo | Selos básicos de camada única | Vedações multicamadas estilo labirinto |

| Dureza do material | Processos de endurecimento padrão | Endurecimento profundo para maior vida útil |

| Faixa de temperatura | Gama industrial padrão | Alcance estendido para condições extremas |

Combinando capacidades de rolamento com demandas operacionais

Além das especificações básicas, a seleção bem-sucedida de rolamentos requer alinhamento com parâmetros operacionais e condições ambientais específicos. Aplicações que envolvem cargas pesadas frequentes ou ciclos rápidos exigem rolamentos com capacidade dinâmica aprimorada e características superiores de dissipação de calor. Ambientes com alto potencial de contaminação, como instalações de processamento de madeira ou reciclagem, necessitam de rolamentos com sistemas de vedação avançados para excluir partículas abrasivas. As operações que sofrem cargas de impacto significativas, comuns ao manusear materiais de formato irregular, beneficiam-se de rolamentos projetados especificamente com maior folga radial e composições de materiais mais resistentes. As temperaturas extremas, sejam elas decorrentes de condições ambientais ou de operação intensiva, exigem uma consideração cuidadosa das características de expansão térmica e da compatibilidade do lubrificante. As operações com oportunidades limitadas de manutenção devem priorizar rolamentos com intervalos de lubrificação estendidos e resistência superior à contaminação. O processo de seleção mais eficaz envolve documentar parâmetros operacionais, desafios ambientais e restrições de manutenção antes de avaliar as opções de rolamentos em relação a esses requisitos específicos, em vez de confiar apenas em especificações genéricas.

Protocolos adequados de instalação e manutenção de rolamentos

Guia de instalação de rolamento de rolo combinado para empilhadeira

Os procedimentos corretos de instalação influenciam fundamentalmente o desempenho e a vida útil do rolamento. O processo começa com uma preparação abrangente, incluindo a verificação da compatibilidade das peças de reposição, a inspeção dos componentes correspondentes quanto a desgaste ou danos e a limpeza completa da área de trabalho para evitar contaminação. A seleção adequada da ferramenta é crítica, com extratores de rolamentos, prensas e ferramentas de alinhamento especializados garantindo uma instalação controlada sem danos aos componentes. A superfície de montagem requer preparação meticulosa, com verificação da precisão dimensional e do acabamento superficial antes de prosseguir. O assentamento do rolamento exige atenção especial, com aplicação de pressão controlada garantindo instalação quadrada e gradual, sem armar ou emperrar. A verificação pós-instalação deve confirmar a rotação livre sem rugosidade ou emperramento, folgas axiais e radiais adequadas e alinhamento correto com os componentes correspondentes. A etapa final envolve a lubrificação inicial de acordo com as especificações do fabricante, garantindo proteção imediata na partida. Seguir procedimentos metódicos de instalação evita falhas prematuras e estabelece a base para uma vida útil prolongada, tornando este investimento em técnica adequada uma das atividades de manutenção mais valiosas.

Requisitos de lubrificação para rolamentos de rolos combinados

A lubrificação adequada representa talvez o fator mais importante para maximizar a vida útil dos rolamentos de rolos combinados. O lubrificante desempenha múltiplas funções essenciais: separar superfícies metálicas para minimizar o desgaste, dissipar o calor gerado durante a operação, proteger contra corrosão e excluir contaminantes. A seleção do tipo de lubrificante apropriado requer consideração da velocidade operacional, características da carga, faixa de temperatura e condições ambientais. A lubrificação com graxa normalmente é adequada para a maioria das aplicações de empilhadeiras, oferecendo manutenção simplificada e exclusão eficaz de contaminação. No entanto, as formulações específicas variam significativamente nas características de desempenho, com graxas de complexo de lítio proporcionando excelente desempenho geral, enquanto as opções sintéticas oferecem resistência superior à temperatura. A frequência e a quantidade de aplicação devem equilibrar a lubrificação suficiente com o risco de superaquecimento devido ao enchimento excessivo. A tabela abaixo compara abordagens de lubrificação para diferentes condições operacionais:

| Condição Operacional | Tipo de lubrificante recomendado | Frequência de aplicação | Considerações Especiais |

|---|---|---|---|

| Operação Padrão | Graxa de complexo de lítio | De acordo com intervalos do fabricante | Monitore mudanças de consistência |

| Alta temperatura | Graxa sintética para alta temperatura | Mais frequente que o padrão | Cuidado com a ruptura térmica |

| Alta umidade | Graxa complexa de sulfonato de cálcio | Intervalos padrão | Proteção aprimorada contra corrosão |

| Carga pesada/velocidade lenta | Graxa de extrema pressão de alta viscosidade | Intervalos padrão | Maior resistência do filme |

| Processamento de Alimentos | Graxa sintética registrada NSF H1 | Aplicação mais frequente | Expectativa de vida útil reduzida |

Implementando uma estratégia proativa de substituição de rolamentos

Rolamentos de rolos combinados de reposição para montagem de mastro

A substituição estratégica de rolamentos de rolos combinados antes que ocorram falhas representa a abordagem mais eficaz para minimizar o tempo de inatividade não planejado. Em vez de esperar por sintomas óbvios de falha completa do rolamento, a substituição proativa durante as janelas de manutenção programada evita os danos em cascata que geralmente ocorrem quando os rolamentos se deterioram durante a operação. A aquisição de rolamentos de reposição adequados requer atenção cuidadosa às especificações, com foco especial na precisão dimensional, classificações de carga e qualidade do material. A compatibilidade com os componentes existentes do mastro é essencial, pois mesmo pequenos desvios podem criar padrões de carga inadequados que aceleram o desgaste em todo o sistema. Ao planejar substituições, considere atualizar para rolamentos com recursos aprimorados caso as demandas operacionais tenham aumentado desde a seleção do equipamento original. O gerenciamento adequado de estoque garante a disponibilidade de substituição quando necessário, especialmente para equipamentos mais antigos, onde o fornecimento de componentes pode exigir prazos de entrega mais longos. A documentação de datas de substituição, horas de operação e condições observadas estabelece dados históricos valiosos para refinar futuros cronogramas de manutenção e prever a vida útil do rolamento sob condições operacionais específicas.

Desenvolvendo um programa abrangente de gerenciamento de rolamentos

A transição de reparos reativos para gerenciamento proativo de rolamentos requer planejamento sistemático e implementação consistente. Um programa eficaz começa com uma documentação abrangente do equipamento, incluindo especificações de rolamentos, dados históricos de desempenho e registros de falhas, quando disponíveis. O estabelecimento de protocolos de inspeção garante uma avaliação consistente em toda a frota de equipamentos, com relatórios padronizados que facilitam a análise de tendências. A programação de manutenção deve integrar atividades de inspeção, lubrificação e substituição de rolamentos com outras tarefas de manutenção preventiva para minimizar o tempo total de inatividade. O treinamento da equipe garante técnicas de instalação adequadas, diagnóstico preciso de problemas em desenvolvimento e práticas consistentes de lubrificação. O gerenciamento de estoque equilibra o custo de manutenção de rolamentos de reposição com as despesas potencialmente substanciais de paradas inesperadas. O monitoramento de desempenho rastreia as principais métricas, incluindo o tempo médio entre falhas, custos de tempo de inatividade relacionados aos rolamentos e requisitos de mão de obra de manutenção. Os programas mais bem-sucedidos refinam continuamente sua abordagem com base em dados de desempenho, adaptando frequências de inspeção, cronogramas de lubrificação e limites de substituição para corresponder às condições operacionais reais e às características de desempenho dos rolamentos.

Maximizando o tempo de atividade do equipamento por meio da excelência em rolamentos

A abordagem estratégica para rolamento de rolo combinado para empilhadeira seleção, manutenção e substituição proporcionam benefícios operacionais substanciais que impactam diretamente a produtividade e a lucratividade. Ao compreender os fundamentos dos rolamentos, reconhecer os primeiros sinais de desgaste, implementar procedimentos de instalação adequados e manter a lubrificação ideal, os gerentes de equipamentos podem prolongar drasticamente a vida útil dos componentes e evitar falhas inesperadas. A abordagem abrangente descrita – desde a revisão inicial das especificações até o planejamento proativo de substituição – transforma rolamentos de possíveis pontos de falha em ativos de confiabilidade. As organizações que dominam essas práticas ganham vantagem competitiva através do aumento da disponibilidade de equipamentos, redução dos custos de reparo e maior segurança operacional. O investimento na excelência em rolamentos retorna benefícios multiplicados em toda a operação de movimentação de materiais, tornando esse conhecimento especializado genuinamente valioso para profissionais de manutenção comprometidos com a excelência operacional.