Compreendendo os princípios básicos dos rolamentos de rolos combinados em empilhadeiras

Quando você pretende maximizar o desempenho e a durabilidade de uma empilhadeira, compreender o papel de uma empilhadeira Rolamento de rolo combinado para empilhadeira torna-se essencial. Em muitas empilhadeiras, os conjuntos de rodas e eixos devem suportar cargas pesadas, partidas e paradas frequentes, forças laterais e, às vezes, ambientes agressivos. Um rolamento de rolos combinado foi projetado para oferecer capacidade de carga robusta, lidar com cargas radiais e axiais e proporcionar uma operação mais suave. Usar o tipo de rolamento correto ajuda a garantir que a empilhadeira opere de maneira confiável sob tensão, reduz o desgaste dos componentes e melhora a segurança geral. Nesta seção, exploramos o que é exatamente um rolamento de rolos combinado e por que ele geralmente supera os tipos de rolamentos mais simples em aplicações de empilhadeiras industriais.

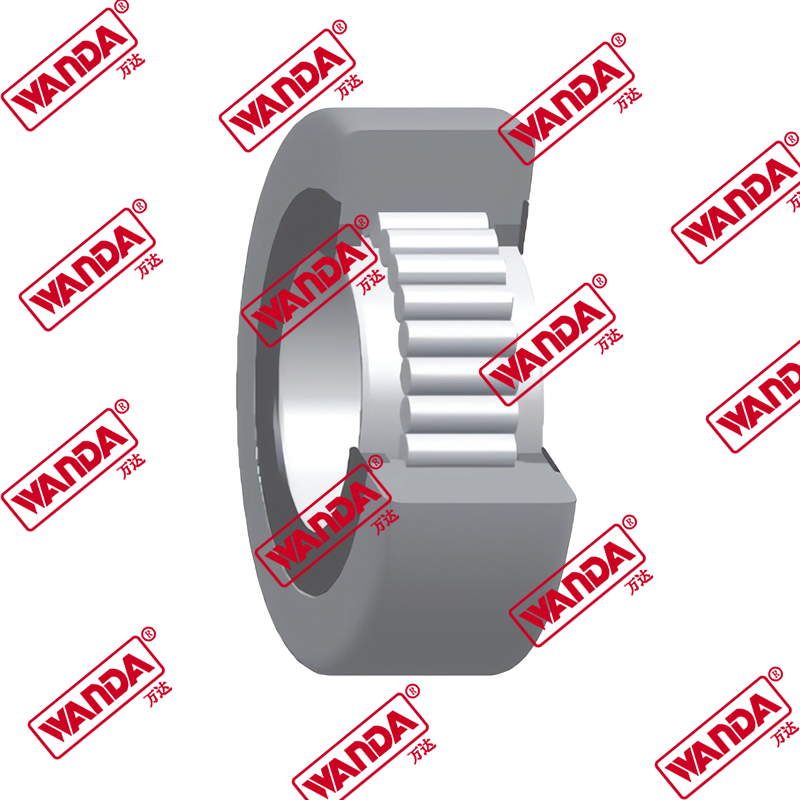

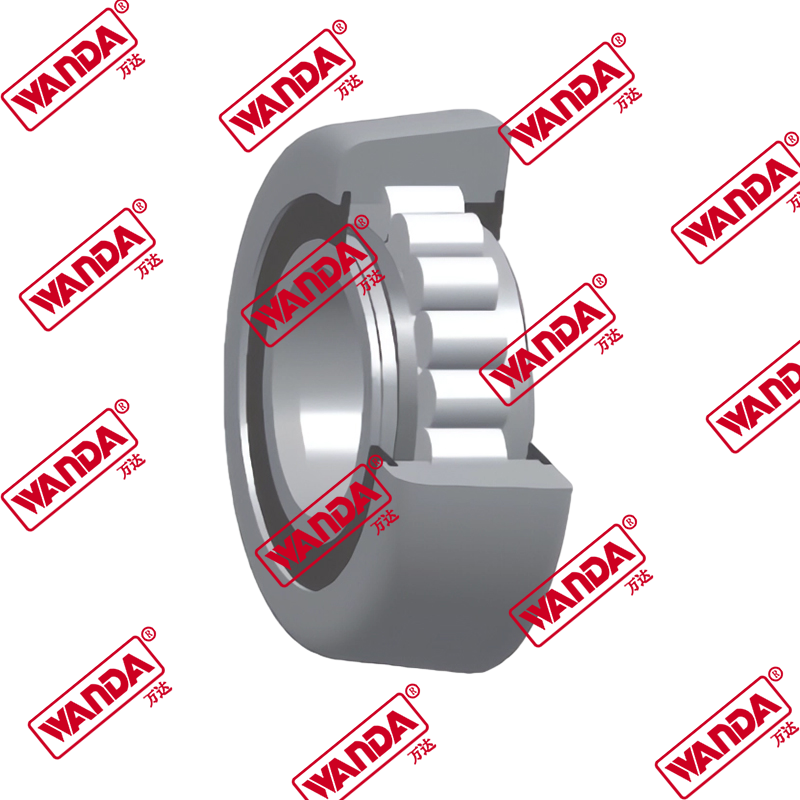

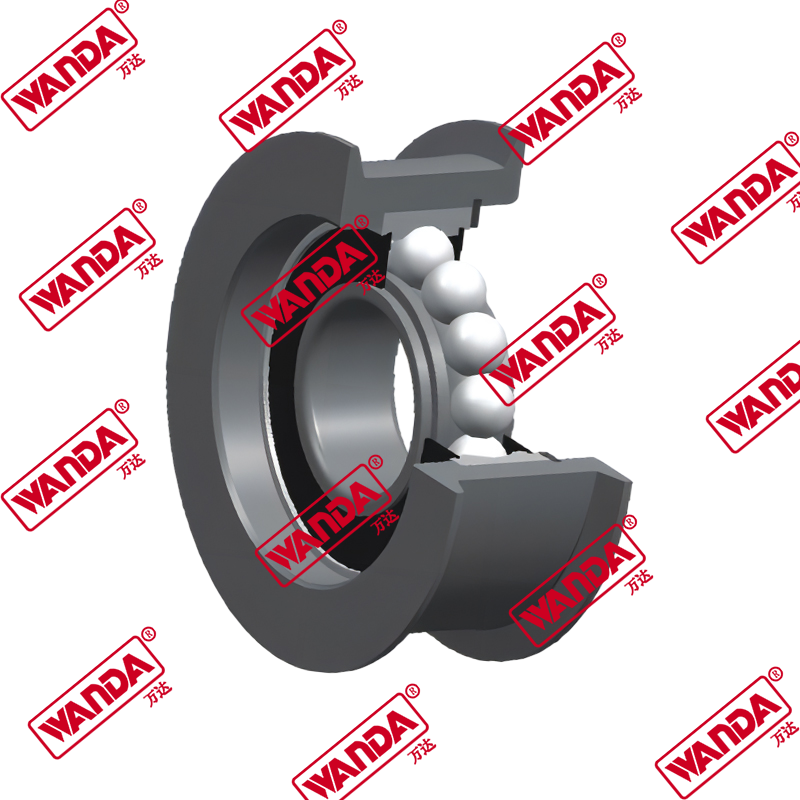

- O que é um “rolamento de rolo combinado para empilhadeira”? — Este tipo de rolamento integra vários elementos rolantes (como rolos cilíndricos) e pistas de rolamento configuradas para lidar com cargas radiais e axiais ao mesmo tempo. Em empilhadeiras, isso significa que o rolamento suporta o peso da carga e resiste às tensões laterais ou axiais que ocorrem durante o giro ou carregamento irregular.

- Principais vantagens em comparação com outros tipos de rolamento — Em comparação com rolamentos de esferas simples ou rolamentos lisos, os rolamentos de rolos combinados oferecem:

- Maior capacidade de carga (radial e axial).

- Maior durabilidade sob cargas pesadas ou repetitivas.

- Melhores capacidades de alinhamento e rotação mais suave sob carga.

- Frequência de manutenção reduzida e intervalos de manutenção mais longos quando instalado e mantido corretamente.

Como selecionar o rolamento correto: carga, dimensões e especificações

Interpretando “especificações de capacidade de carga de rolamentos de rolos combinados de empilhadeiras”

Selecionar um rolamento apropriado para uma empilhadeira envolve mais do que apenas combinar um número de peça – você deve interpretar corretamente as especificações de capacidade de carga. O termo especificações de capacidade de carga de rolamento de rolos combinados de empilhadeira refere-se a cargas radiais máximas documentadas, cargas axiais e classificações de carga combinadas sob certas condições operacionais. Para operadores de empilhadeiras e planejadores de manutenção, compreender essas especificações é fundamental para evitar sobrecarga, falha prematura ou riscos à segurança. A interpretação adequada desses valores garante que o rolamento possa suportar tanto o peso estático da carga quanto as tensões dinâmicas decorrentes de movimento, giro e terreno irregular.

- Verifique a carga radial máxima especificada pelo fabricante (a carga vertical suportada em condições estáticas ou móveis).

- Verifique a capacidade de carga axial (impulso) — importante quando a empilhadeira gira, desloca ou eleva de forma irregular.

- Considere classificações de carga dinâmicas — as operações do mundo real raramente permanecem estáticas. Choque, vibração e oscilações de carga exigem margens de segurança.

- Aplique um fator de segurança baseado no uso: para empilhadeiras de uso pesado frequente, escolha um rolamento com capacidade de carga 20–30% acima das cargas máximas esperadas.

Dimensões de rolamento correspondentes e requisitos de empilhadeira

Além das classificações de carga, as dimensões físicas e a geometria de um rolamento devem estar alinhadas com o eixo da empilhadeira, o cubo da roda e a configuração da suspensão. Ao usar um Rolamento de rolo combinado para empilhadeira , a correspondência dimensional precisa garante a distribuição correta da carga, o alinhamento adequado e a operação segura. A falta de correspondência entre diâmetros, larguras ou geometria da pista do rolamento pode causar carga irregular, atrito excessivo, desalinhamento e desgaste prematuro, prejudicando os benefícios do projeto de rolamento de rolos combinado. Portanto, é vital cruzar as tabelas de dimensões dos rolamentos com as especificações do eixo da empilhadeira antes da substituição ou atualização.

- Meça o diâmetro do semieixo, o diâmetro do furo do cubo e a largura do assento do rolamento.

- Verifique se as tolerâncias do diâmetro interno e externo (ID/OD) correspondem às especificações do projeto da empilhadeira.

- Verifique a largura e a folga do rolamento – largura inadequada pode causar sobrecarga; excesso de largura pode causar desalinhamento.

- Garanta a orientação correta do rolamento e o alinhamento da pista para lidar adequadamente com cargas radiais e axiais.

Melhores práticas de instalação e manutenção

“Procedimento de instalação de rolamento de rolos combinado para empilhadeira” passo a passo

A instalação adequada de um rolamento de rolos combinado é tão crucial quanto selecionar o rolamento correto. Uma instalação bem executada reduz o risco de falha do rolamento, garante desempenho ideal e prolonga a vida útil. O termo procedimento de instalação de rolamento de rolo combinado de empilhadeira refere-se ao processo passo a passo recomendado para montar corretamente o rolamento no cubo da roda ou no conjunto do eixo da empilhadeira. Ignorar etapas ou manuseio inadequado — como usar força excessiva, desalinhar componentes ou negligenciar a lubrificação — pode levar à distribuição desigual da carga, aumento do desgaste, superaquecimento ou até mesmo falha catastrófica do rolamento. Abaixo está uma diretriz geral de instalação profissional para rolamentos de rolos combinados para empilhadeiras.

- Inspecione todos os componentes (eixo, cubo, assento do rolamento) quanto a desgaste, corrosão ou danos antes da instalação.

- Limpe e rebarbe o eixo e o furo do cubo para garantir um encaixe suave.

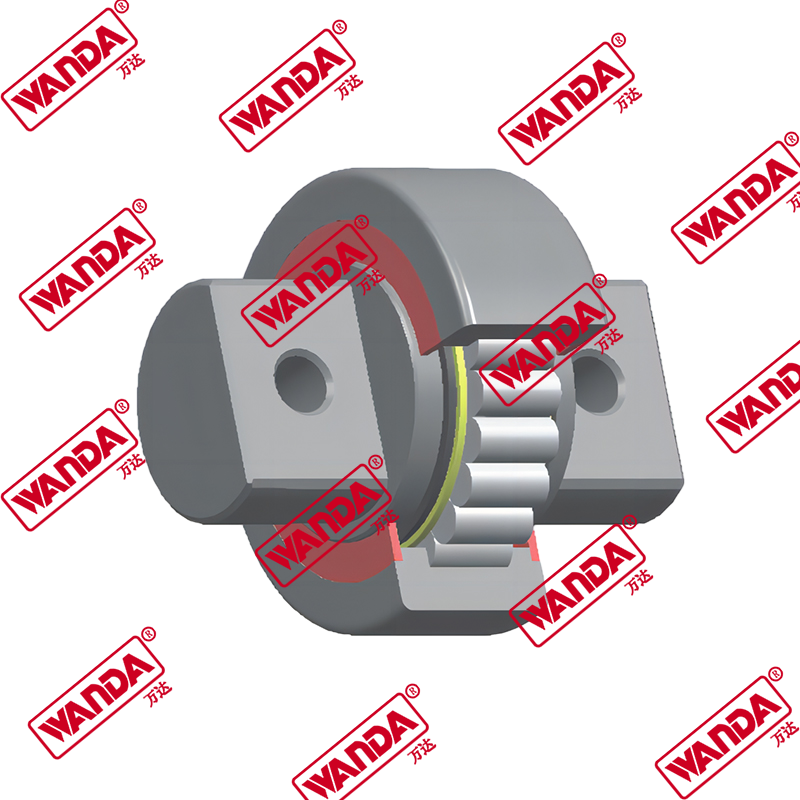

- Alinhe o rolamento corretamente em relação às pistas interna e externa, garantindo a orientação correta para manuseio de carga radial e axial.

- Aplique graxa ou lubrificante de nível industrial apropriado para rolamentos de empilhadeiras de carga pesada.

- Pressione ou assente o rolamento usando uma prensa hidráulica ou mecânica adequada — evite martelar diretamente nas pistas ou rolos do rolamento.

- Após a instalação, gire o conjunto roda/cubo manualmente para verificar se há movimento suave e ausência de emperramento ou rugosidade.

- Verifique novamente o torque em todos os fixadores relacionados (cubos, porcas do eixo) de acordo com as especificações recomendadas pelo fabricante.

“Cronograma de manutenção de rolamentos de rolos combinados para empilhadeiras” recomendado

Uma vez instalado, a manutenção regular é vital para garantir o desempenho e a segurança a longo prazo de um Rolamento de rolo combinado para empilhadeira . Um estruturado cronograma de manutenção de rolamentos de rolos combinados de empilhadeiras ajuda a detectar sinais precoces de desgaste, evitar paradas inesperadas e prolongar a vida útil do rolamento. A frequência de manutenção depende da intensidade de uso, do peso da carga e do ambiente operacional (por exemplo, poeira, umidade, temperatura). Para empilhadeiras pesadas em ambientes industriais, a adoção de uma inspeção periódica a cada poucas semanas ou meses — juntamente com lubrificação, limpeza e verificações de carga — pode prolongar significativamente a vida útil do rolamento e reduzir quebras dispendiosas.

- Inspecione visualmente os rolamentos uma vez por mês: procure descoloração, corrosão ou desgaste visível na carcaça e nas vedações.

- Verifique regularmente os níveis de lubrificação – complete ou substitua a graxa se estiver contaminada ou degradada.

- Monitore a temperatura do rolamento durante a operação: o calor excessivo pode indicar sobrecarga, desalinhamento ou falha de lubrificação.

- Registre os níveis de vibração ou ruído — vibrações incomuns ou ruídos de trituração podem sinalizar falha precoce do rolamento.

- Realize a inspeção completa do rolamento (incluindo remoção do rolamento e inspeção interna dos rolos/pistas) a cada 6–12 meses, dependendo do uso.

Identificando e prevenindo falhas comuns em rolamentos

“Causas comuns de falhas em rolamentos de rolos combinados de empilhadeiras” - O que observar

Mesmo o rolamento da melhor qualidade pode falhar prematuramente se as condições forem desfavoráveis. Compreensão causas comuns de falha de rolamento de rolo combinado de empilhadeira é fundamental para que as equipes de manutenção e os operadores de empilhadeiras evitem proativamente danos e tempos de inatividade. Os culpados frequentes incluem sobrecarga, instalação inadequada, lubrificação inadequada, contaminação e desalinhamento – situações que tensionam o rolamento além da capacidade pretendida ou comprometem sua integridade estrutural. Ao estarem cientes dessas causas, as equipes de manutenção podem implementar medidas preventivas e detectar sinais de alerta precoces antes que as falhas se transformem em reparos caros ou riscos à segurança.

- Sobrecarga — operar regularmente além da capacidade de carga do rolamento causa tensão excessiva nos rolos e pistas, causando deformação ou rachaduras.

- Lubrificação deficiente ou lubrificante contaminado — graxa insuficiente ou uso de lubrificante errado reduz a película de lubrificação, acelera o desgaste, aumenta o atrito e o calor.

- Desalinhamento ou assento inadequado — se as pistas internas ou externas do rolamento não estiverem perfeitamente assentadas, a distribuição da carga torna-se desigual, causando tensão nas bordas.

- Contaminação ambiental — poeira, água, exposição a produtos químicos ou detritos que entram no rolamento podem danificar os rolos ou pistas, causando corrosão ou corrosão.

- Cargas de choque ou impactos abruptos — solavancos repentinos, partidas/paradas frequentes ou terrenos acidentados podem causar fadiga ou lascamento nas superfícies dos rolamentos.

Como prolongar a vida útil do rolamento e evitar tempos de inatividade

Práticas preventivas e uso adequado podem prolongar significativamente a vida útil de um Rolamento de rolo combinado para empilhadeira . Ao combinar instalação correta, manutenção regular, monitoramento de carga e proteção ambiental, os operadores podem mitigar muitos dos fatores de risco que levam a falhas prematuras. A ênfase na manutenção preventiva também reduz os custos operacionais a longo prazo e aumenta a confiabilidade das empilhadeiras – objetivos principais para qualquer armazém ou operação industrial. Abaixo estão estratégias práticas para prolongar a vida útil do rolamento e minimizar o tempo de inatividade não planejado.

- Certifique-se de que cada rolamento seja escolhido de acordo com a capacidade de carga correta e as especificações da empilhadeira.

- Siga rigorosamente o procedimento de instalação - use ferramentas, alinhamento, lubrificação e configurações de torque corretos.

- Implemente o cronograma de manutenção sem pular inspeções, verificações de lubrificação e limpeza.

- Proteja os rolamentos contra contaminação: use vedações e proteções adequadas e mantenha o ambiente operacional limpo.

- Monitore as condições operacionais – evite sobrecargas abruptas, cargas de choque pesadas e opere empilhadeiras suavemente.

- Treine os operadores e a equipe de manutenção sobre os sinais de alerta (ruído, calor, vibração) e incentive a inspeção imediata quando detectados.

Análise de custo-benefício: desempenho, durabilidade e vida útil

Ao avaliar se deve usar um Rolamento de rolo combinado para empilhadeira , muitos gerentes de manutenção avaliam o custo inicial, a complexidade da instalação, os requisitos de manutenção, a vida útil e os benefícios gerais de desempenho. Embora os rolamentos de rolos combinados possam ter um custo inicial mais elevado em comparação com rolamentos mais simples, as suas vantagens – maior capacidade de carga, vida útil mais longa, operação mais suave e tempo de inatividade reduzido – muitas vezes justificam o investimento. Com o tempo, menos substituições, menos mão de obra de manutenção e maior disponibilidade de empilhadeiras se traduzem em menor custo total de propriedade. Em aplicações de empilhadeiras de alto uso ou de carga pesada, essa equação de custo-benefício tende a favorecer os rolamentos de rolos combinados.

- Custo inicial versus vida útil — maior investimento inicial, mas intervalos de manutenção mais longos reduzem a frequência e o custo das substituições.

- Sobrecarga de manutenção vs. confiabilidade — com manutenção regular, os rolamentos combinados reduzem falhas inesperadas e custos de tempo de inatividade.

- Desempenho sob carga versus segurança e produtividade — melhor manuseio da carga e movimentos mais suaves melhoram a segurança e a eficiência operacionais.

- Custo total de propriedade (TCO) — ao considerar custos de rolamentos, mão de obra, tempo de inatividade e substituições ao longo do tempo, os rolamentos de rolos combinados geralmente apresentam valor superior a longo prazo.

Perguntas frequentes

Qual é a diferença entre um rolamento de rolos combinado e um rolamento padrão para uma empilhadeira?

Um rolamento de rolos combinado — referido acima como Rolamento de rolo combinado para empilhadeira — foi projetado para lidar com cargas radiais (verticais/peso) e axiais (lado a lado ou axiais) simultaneamente. Os rolamentos padrão (como rolamentos de esferas simples ou rolamentos lisos) geralmente suportam cargas radiais ou axiais ou têm capacidade limitada para um tipo. O design combinado torna o rolamento mais versátil e robusto, principalmente sob as tensões mistas presentes nas operações de empilhadeiras (levantamento de cargas pesadas, giros, choques, forças laterais). Essa capacidade dupla reduz o desgaste, melhora a estabilidade e aumenta a segurança em comparação com soluções de rolamentos padrão.

Com que frequência um rolamento de empilhadeira deve ser inspecionado ou relubrificado?

A frequência de inspeção e lubrificação depende da intensidade de uso, peso da carga e condições ambientais. Para uma empilhadeira usando um Rolamento de rolo combinado para empilhadeira em um armazém moderadamente movimentado, uma boa base é:

- Inspeção visual: uma vez por mês — verifique desgaste externo, contaminação e integridade da vedação.

- Verificação da lubrificação: a cada 1–3 meses — certifique-se de que a graxa permaneça limpa e no volume adequado.

- Inspeção interna completa (remoção do rolamento e exame dos rolos/pistas): a cada 6–12 meses, ou antes se a empilhadeira estiver sob uso intenso ou em condições adversas.

Esses intervalos se alinham com um padrão cronograma de manutenção de rolamentos de rolos combinados de empilhadeiras . Contudo, em operações de serviço pesado ou de ciclo alto, verificações mais frequentes podem ser necessárias para evitar falhas inesperadas nos rolamentos.

Quais são os sinais de que um rolamento de rolos combinado de empilhadeira pode estar falhando?

Os sinais de alerta comuns incluem:

- Ruídos incomuns – rangidos, estrondos ou cliques durante a rotação da roda.

- Aumento da vibração ou oscilação das rodas, especialmente sob carga ou durante o giro.

- Calor excessivo gerado ao redor do cubo da roda ou da caixa do rolamento após a operação.

- Vazamento visível de lubrificante ou contaminação (poeira, partículas metálicas) ao redor das vedações do rolamento.

- Desgaste irregular de pneus ou eixos de empilhadeiras, indicando desalinhamento ou distribuição desigual de carga.

Quando qualquer um desses sintomas aparecer, é aconselhável remover e inspecionar o rolamento internamente – verificar os rolos, as pistas, a condição do lubrificante – porque eles podem indicar estágios iniciais de danos relacionados às causas comuns de falhas descritas anteriormente.

Vale a pena atualizar para rolamentos de rolos combinados se a empilhadeira atualmente usa rolamentos simples?

Em muitos casos, sim. Atualizando para um Rolamento de rolo combinado para empilhadeira pode melhorar significativamente a capacidade de carga, a durabilidade e a confiabilidade — especialmente para empilhadeiras usadas em cargas pesadas, de alto uso ou em ambientes agressivos. O investimento normalmente compensa com menos substituições, redução do tempo de inatividade para manutenção, operação mais suave e maior segurança. Antes de atualizar, certifique-se de que as dimensões do eixo e do cubo correspondam às especificações do rolamento e siga os procedimentos corretos de instalação. Para armazéns ou operações onde a confiabilidade e o tempo de atividade da empilhadeira são críticos, a atualização geralmente resulta em menor custo total de propriedade ao longo do tempo, apesar do custo inicial mais elevado.